L’impression 3D pour les couillons

Oui je sais mais j’avais peur que l’on me reproche de me servir d’une marque déposée. Et puis de toutes les façons, mon titre correspond beaucoup mieux à la haute tenue de ce blog.

Je vais aborder de façon simple et abordable par tous, l’impression 3D par la technique dite « FDM » c’est à dire « Fuse Deposition Modeling » où en français, modelage par dépôt de matière en fusion.

Comme cet article s’adresse en priorité aux couillons, je vais exclure dès à présent tous les acronymes.

J’ai bien pensé utiliser le français moderne: « Woé, bourla avec du plastic L va urlé com 1 chiN ta printer » mais j’y ai renoncé, je n’ai pas le niveau et ça tombe bien, je m’adresse à des couillons.

Une imprimante laser 2D classique procède aussi par dépôt de matière. Une fine couche de poudre contenue dans une cartouche est projetée chaude sur le papier. La chaleur permet de fixer cette poudre.

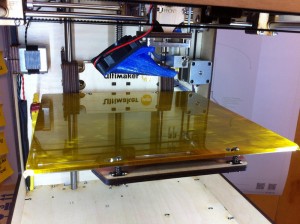

Une imprimante 3D procède la même façon, à la différence près qu’elle empile les couches les une sur les autres. Les couches successives sont déposées non pas sur une feuille de papier mais sur une plaque de verre, que l’on appelle le « lit d’impression ».

Observons le phénomène sur cette video:

Ce que l’on appelle une « tête d’impression » dans une imprimante 2D classique, s’appelle « extrudeur » dans une imprimante 3D. Il se déplace sur deux dimensions, coulissant sur des axes, exactement comme vous le faites quand vous décorez un gâteau avec une poche à douille: vous déplacez votre poche sur toute la surface du gâteau.

La troisième dimension est issue du lit d’impression qui descend au fur et à mesure de l’érection de votre objet.

Le rôle de l’extrudeur est de faire fondre une matière plastique. Ce dernier va s’écouler à travers un gicleur dont le diamètre du trou participe à la précision et à l’épaisseur des couches.

La photo précédente montre un ensemble de deux extrudeurs. Chacun d’entre eux est équipé d’une résistance qui va permettre une montée en température, d’une sonde pour la mesurer et d’un ventilateur pour la stabiliser.

Vous pouvez également apercevoir, de couleur dorée, les gicleurs.

Dans l’exemple ci-dessus, l’ensemble de deux extrudeurs permet plusieurs choses:

– Une impression en deux couleurs, une par extrudeur

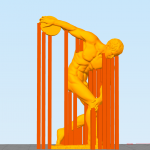

– Un extruder peut-être réservé aux supports (cf mon article sur l’optimisation de l’impression). L’intérêt est double: on peut utiliser une couleur pour l’objet et une autre pour les supports qui seront ainsi plus facilement reconnaissables mais on peut également utiliser deux plastiques différents; la plupart du temps on utilisera du PLA pour les supports car il est soluble (plus ou moins) dans l’eau. Les supports sont ainsi plus facile à éliminer.

L’alimentation en consommables:

Le principe de l’extrusion est simple: on alimente un réservoir en granulés de plastique qui sont fondus et étirés (extrudés) en filament. Cependant, ce procédé est difficile à mettre en oeuvre sur une imprimante 3D car l’extrudeur est en mouvement, il faudrait ainsi que le réservoir se déplace en même temps ce qui alourdirait l’ensemble en mouvement. Par ailleurs, il faudrait constamment vérifier et refaire le niveau de granulés.

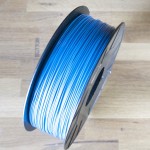

Les concepteurs d’imprimantes 3D ont eut la brillante idée d’alimenter l’extrudeur avec un filament de plastique enroulée sur une bobine, bien rangée dans un coin, qui ne gêne en aucune façon le déplacement de l’extrudeur.

Une petit roue dentelée entraine le filament dans la chambre de combustion et la bobine se dévide selon les besoins.

Au cours de cet article nous avons vu l’ensemble de la cinématique de l’extrusion. Dans le prochain, j’aborderai la partie la plus ardue, le logiciel. Cependant, comme j’écris pour des couillons, j’apporterai vaseline et friandises et vous verrez, ça entrera tout seul.

Laisser un commentaire