TH Industries opte pour l’impression 3D

Dominique DRONIOU, gérant de la société TH INDUSTRIES s’est gentiment prêté au difficile exercice de l’interview. Nous l’avons aussitôt mis à la question, extrudeurs chauffés à 220°C comme il se doit et fouet à manche en ABS et lanière en PLA. Voici la retranscription fidèle de ses aveux.

3DPrint4Ever: Dominique, racontez nous votre parcours.

Dominique Droniou: J’étais poursuivi par les études, donc j’ai fait court! BTS plastiques composites dans le 92.

J’ai commencé ma carrière par dessiner des moules d’injection plastique. Je l’ai fait pendant 8 ans.

Ensuite de par mes changements de sociétés ( j’en ai fais 6 au total) , j’ai évolué vers un secteur qui me plaisait beaucoup, la conception et réalisation d’outillage de mesure pour laser tracker. Secteur dans lequel j’ai décidé de créer ma société depuis maintenant plus d’un an.

3DP4E: En quoi consiste votre activité professionnelle? Vous semblez avoir de prestigieuses références telles Airbus ou Dassault Aviation.

DD: Je conçois et réalise des outillages de mesure pour laser tracker. Le laser tracker est un appareil de métrologie industrielle de précision sur grande distance. Il envoie un faisceau laser dans une sphère. Mes outillages servent à positionner la ou les sphères pour des mesures spécifiques. Ce moyen de mesure est principalement utilisé dans l’industrie aéronautique ( d’où des clients comme AIRBUS ou DASSAULT). Mes outillages servent à mesurer si un point ou une forme est à la bonne place. Soit pour placer une pièce au bon endroit avant montage, soit pour vérifier que la pièce est au bon endroit.

Ce type d’outillage me permet depuis peu, d’aller démarcher les géomètres qui ont le même type d’appareil mais en un peu moins précis.

Je dessine mes outillages et les fait réaliser par des usineurs à coté de mon bureau (dans les 20 km maxi à la ronde)

3DP4E: J’ai l’impression d’être à bord de « l’Enterprise » et de discuter avec Monsieur Spock… Vous avez étendu l’activité de votre entreprise via l’impression 3D. Quel est le rapport entre la mesure Laser et l’impression 3D?

DD: L’impression 3D, j’y suis venu car AIRBUS, possède la plus grosse imprimante 3D par FDM de chez FORTUS, la FORTUS 900 MC.

Certains de mes outillages nécessitaient de fabriquer des pièces en aluminium ( chapeau de protection) pour protéger la sphère de mesure ( sphère relativement chère). Comme la machine ne tournait pas à 100%, ils sont décidé de faire ces chapeaux sur cette machine, par conséquent je n’aurais plus à les faire. C’est pour cela qu’ils m’ont fortement encouragé à investir. J’ai donc commencé par la UP.

Et voyant les possibilités infinies de cette technologie, j’ai été plus loin en investissant dans la dimension elite puis dernièrement dans la MOJO. Et je vise une FORTUS 400 l’année prochaine ( si tout se passe bien pour moi)

Le rapport est simple, dans mes outillages il y a des pièces en plastique usinée, maintenant je les fabrique moi même.J’utilisais aussi des pièces usinées en ALU pour réduire le poids de mes outillages, maintenant certaines de ces pièces (celles avec le moins de contraintes mécaniques) sont faites en impression 3D.

Lorsque je livre des outillages, il m’arrive de fournir des caisses en bois à façon pour les stocker durablement. Je faisais découper de la mousse à façon, maintenant je crée des « posages » et des clips en impression 3D.

Pour les géomètres, cela me permet de concevoir des accessoires du quotidien pour leur faciliter la mesure. Et de concevoir des outillages de mesure pour leur chantiers spécifiques.

Et pour finir, l’impression 3D me permet de me diversifier un peu, en ayant des clients locaux. Car la totalité de mes clients sont sur la France.

3DP4E: Si je comprends bien, l’impression 3D vous sert à créer des éléments, des pièces, des objets spécifiques à votre activité que vous étiez auparavant obligé de faire usiner à la main. Quelle a été votre motivation principale: la liberté, le gain de temps, d’argent? L’investissement est important et on ne peut guère parler de « rapidité » quand on évoque l’impression 3D…

DD: C’est ça, l’impression 3D, me permet de réaliser des pièces en interne que je faisais usiner auparavant. Mais surtout elle me permet de complexifier des pièces pour rendre mes outillages plus performants ou d’accéder à la réalisation d’outils qui n’étaient pas économiquement viable en usinage à cause de leurs formes trop complexes.

La liberté est vraiment l’atout principal de cette technologie. Le gain de temps pas vraiment car c’est un moyen de production très lent. Pour le gain d’argent cela va dépendre de la forme de la pièce.

Afin de rentabiliser mon investissement, je propose de la sous-traitance de pièces. Ce qui me permet de payer mes crédits, matière, entretiens…. Par conséquent, les pièces que je produis pour mon utilisation ne me coûtent que l’électricité et la matière.

3DP4E: Vous avez choisi d’investir dans des imprimantes professionnelles, telles la « dimension Elite et la MOJO de Stratasys » Pourriez-vous nous en dire plus?

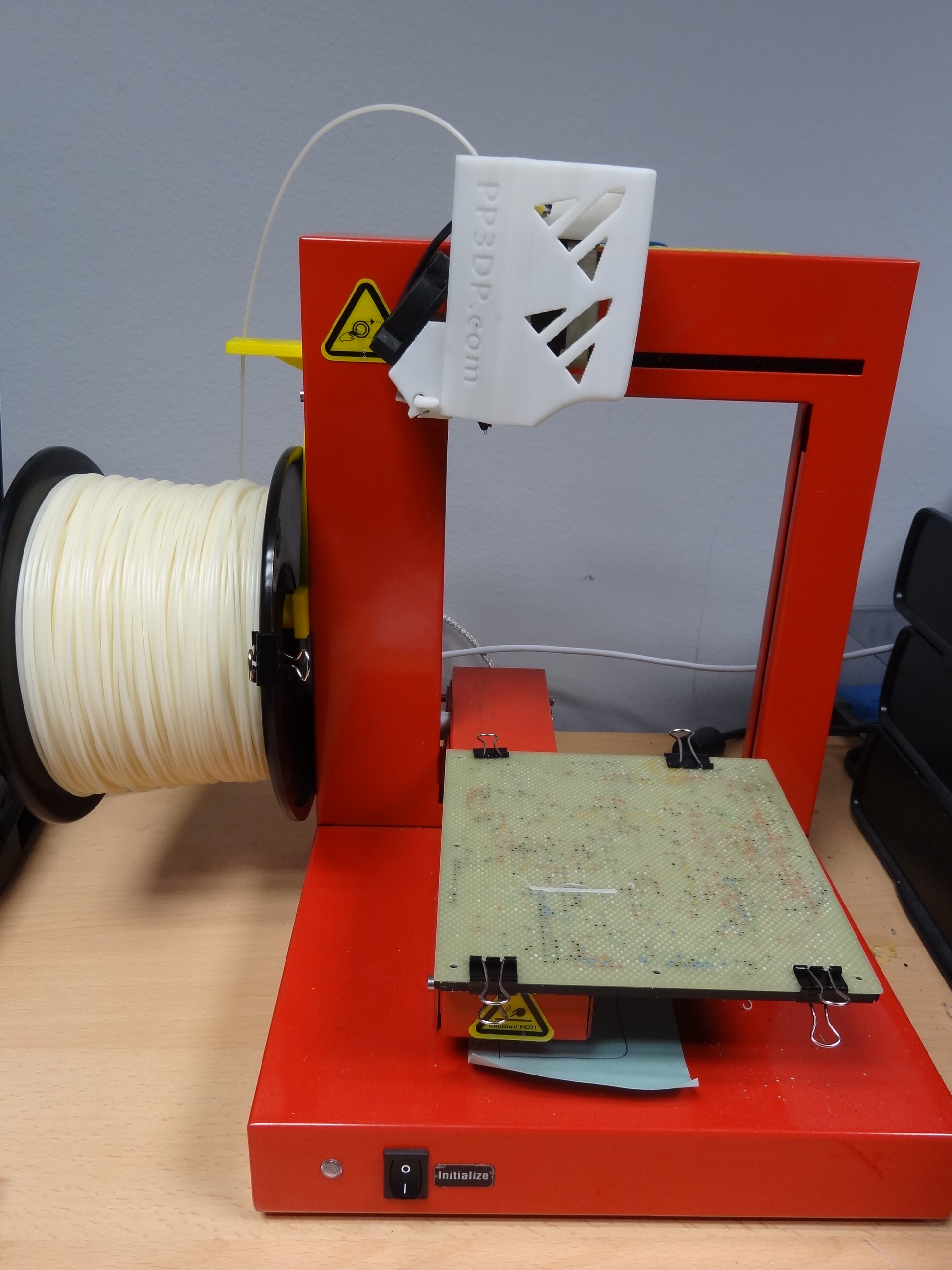

DD: Comme indiqué avant, j’ai commencé l’aventure impression 3D par la UP plus. Petite machine excellente.

Cependant, travaillant dans l’industrie, et réalisant des pièces mécaniques j’ai voulu poursuivre dans cette voie en produisant des pièces techniques.

Parmi les différents procédés de fabrication additive, la technologie FDM était celle qui correspondait au mieux à mes besoins dans des prix raisonnables pour une jeune société telle que la mienne.

Je me suis naturellement orienté vers Stratasys, qui fabrique des machines professionnelles.

Cette technologie (ainsi que la matière ABS plus de chez Stratasys) permet de produire des pièces techniques fonctionnelles et résistantes. Le gros hic est que ces pièces ne sont pas précises ( +/-0.3 mm au minimum) donc je travaille à essayer d’anticiper les défauts dimensionnels.

Cependant, mon but ultime est de pouvoir produire des pièces en INOX. Mais pour commencer, l’investissement de 800 000€ demandé était tout bonnement impensable pour moi.

3DP4E: En dehors de la UP plus, avez-vous à titre personnel, testé une autre imprimante 3D grand public ou semi-professionnelle? Qu’est-ce qui, selon vous, distingue le matériel professionnel dans lequel vous avez investi et les machines « grand public »? N’auriez-vous pas pu vous contenter d’une Makerbot replicator, par exemple?

DD: J’ai une UP plus, c’est par celle ci que j’ai fais mes premiers pas dans l »impression 3D, devant les possibilités infinies j’ai décidé d’aller plus loin en investissement dans des machines pro.

D’une part, car étant un industriel je me voyais mal proposer à mes clients des pièces faites avec des machines grands publics.

Et d’autre part, ces machines ( surtout la Dimension Elite) propose une finition de pièce et une rigueur de production que je ne retrouve pas dans la UP. Je pense que la UP n’a pas à rougir au niveau crédibilité face aux autres.

De plus, l’ABS plus® est une matière bien plus technique que celles que l’on trouve pour les machines grand public. Elle est 40% plus résistante que l’ABS classique, elle se ponce, se peint, se perce, se taraude…. Bref, se travaille mieux que les autres.

Ce sont des machines avec des conceptions similaires à celles du grand public mais avec une finition, des matériaux, une technologie bien plus poussées. L’intérieur est chauffé pour limiter la déformation de la matière. Le matériaux support se dissous à 100% en post impression dans une machine dédiée. Les pièces sont plus « répétables » et ne se décollent pas du plateau de fabrication…..

Le hic est le prix des consommables! et les logiciels qui ne sont pas vraiment top par rapport ce que l’on peut trouver en grand public.

3DP4E: Dominique, un grand merci pour cet entretien. Un vrai entrepreneur est quelqu’un qui prend des risques; investir dans une technologie telle l’impression 3D est un pari risqué tout comme être publié chez 3DPrint4Ever.fr. Cependant qui dit risque, dit gain.

Longue vie et prospérité!

Laisser un commentaire